Renault à Billancourt

Tout a commencé lorsque le jeune Louis Renault, âgé de moins de 20 ans, épris de mécanique, installe un petit atelier dans un appentis du jardin de la propriété de ses parents et se passionne pour cette nouveauté : l’automobile.

Il passe son année de service militaire dans les ateliers d’armurerie et en profite pour inventer la prise directe, qu’il applique dès 1898 à la construction de sa première voiture, équipée d’un moteur De Dion. Celle-ci eut un succès foudroyant auprès de ses amis lors du réveillon du 24 décembre de cette même année. Ils en commandèrent 12 : c’est le début de l’aventure.

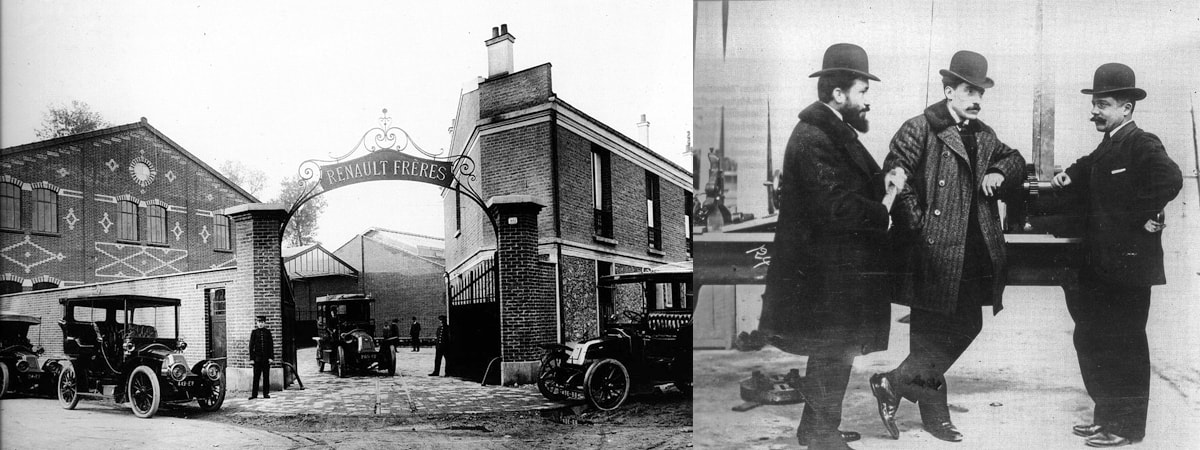

Ses deux frères, Marcel et Fernand, créent la Société « Renault Frères », dont l’objet social est la vente des voitures fabriquées par le jeune Louis. Celui-ci construit un hangar, engage quelques ouvriers et monte des voitures équipées de moteurs Aster ou De Dion d’abord, mais dès 1902 de moteurs Renault. Il participe avec Marcel à de nombreuses compétitions, dont il sort souvent vainqueur, comme de la première d’entre elles : Paris-Trouville, en août 1899.

Les sommes perçues par Renault Frères au titre du brevet de la prise directe permettent de financer l’entreprise, qui construit des ateliers sur la rive droite et prend de l’ampleur au fur et à mesure des commandes qui se multiplient.

C’est le 24 mai 1903 que, lors de la course Paris-Madrid, Marcel est accidenté et mortellement blessé. Ses droits dans la société Renault Frères sont transférés à Louis, de même que ceux de Fernand, qui décède en 1908.

Pendant la période qui précède la Grande guerre, Louis Renault, seul maître de l’entreprise, achète des terrains, construit de nouveaux ateliers, développe la production en série. La recherche de productivité provoque un certain nombre de conflits sociaux (1903-1906). En août 1911, il se rend aux Etats-Unis, rencontre Ford et Taylor. A son retour, il généralise le chronométrage et doit faire face à de nouveaux conflits sociaux (1912).

Cependant, l’usine ne cesse de croître et, déjà forte de plusieurs milliers d’ouvriers, est prête à fournir un gros effort d’armement à la veille de 1914. Dès la déclaration de guerre, en plus des voitures, des camions de toute sorte pour l’armée, l’usine se consacre à la fabrication d’obus en très grande série et de moteurs d’avion. Le 3 septembre, Gallieni réquisitionne les taxis parisiens pour les envoyer d‘urgence une division entière sur le front de la Marne. 1200 taxis Renault sont de la partie. En 1917, après de trop longues controverses, la fabrication du char FT 17 commence. Il rencontra un tel succès que 8000 exemplaires seront construits, dont la moitié à Billancourt et le reste chez Berliet, SOMUA et Delaunay. Cette période de fabrication intense d’armement n’a pas été exempte de plusieurs conflits sociaux, qui amenèrent la création des premiers délégués d’ouvriers. L’ensemble du personnel de Billancourt sera chaudement félicité par les instances militaires et gouvernementales pour sa contribution à la victoire finale.

Au lendemain de la guerre, Louis Renault, qui, avant 1914, avait regretté de n’être pas totalement maître de la fourniture des pièces qu’il ne fabriquait pas lui-même, décide de résoudre le problème par une politique d’autarcie qui l’amène à créer des ateliers de fonderie de fonte, fonderie d’aluminium, forge, caoutchouc pour les pneumatiques,ouate, carton, chromage, etc., ainsi que ses propres moyens de production : charpente métallique, engins de manutention, etc. ., le tout sur un territoire qui s’étend de la rive droite à l’Ile Seguin et au Bas Meudon.

L’ usine de Billancourt, très intégrée, a fabriqué dans les années 20 et 30, en dehors de multiples types de voitures, des camions, des autorails, des moteurs d’avion, et Renault, tout en conservant son usine mère et principale implantation à Billancourt, prolifère en France et à l’étranger pour devenir un empire industriel qui compte en 1939 plusieurs dizaines de milliers de salariés et de nombreuses filiales.

C’est alors que survient le conflit de 1939 et l’occupation allemande. Cette triste période voit l’entreprise réquisitionnée par l’occupant, condamnée à travailler pour l’ennemi, ce qui lui valut les bombardements alliés de 1942-1943, qui firent plus de 1000 morts et autant de blessés.

La Libération trouve l’usine de Billancourt pratiquement détruite à 80% et son patron accusé de trop de complaisance avec l’occupant. Louis Renault, arrêté, emprisonné, décède le 24 octobre 1944 des suites de sévices subis en prison ou d’absence de soins.

L’entreprise, saisie par le gouvernement provisoire, est nationalisée en 1945 et Pierre Lefaucheux succède à Louis Renault à sa tête. La Régie Nationale des Usines Renault est créée.

Billancourt redémarre. On reconstruit à toute allure et la fabrication de la Juvaquatre est remise en route. Elle sera suivie par la série Colorale, et la fameuse 4CV (que Louis Renault avait fait étudier en cachette pendant l’occupation), puis la Dauphine, la Renault 4, la Renault 6, avec des quantités de plus en plus importantes pour culminer à 1200 véhicules/jour dans les années 1975-1980.

Pendant toute cette période, la Régie n’a cessé de croître jusqu’à employer plus de 130 000 salariés. Billancourt va culminer avec un effectif de 40 000 personnes. A Pierre Lefaucheux, victime d’un accident de la route en 1955, ont succédé Pierre Dreyfus, de 1955 à 1975, Bernard Vernier-Palliez, de 1975 à 1981, Bernard Hanon, de 1981 à 1985, Georges Besse, assassiné le 17 novembre 1986, Raymond-H. Lévy, de 1986 à 1992, Louis Schweitzer, de 1992 à 2005, enfin Carlos Ghosn. Cette période de grande expansion a été marquée par une activité sociale importante. Des avancées sociales ont été réalisées : réduction progressive du temps de travail, de 45 heures par semaine à 39 heures, troisième semaine de congés payés, puis quatrième semaine. D’importants conflits sociaux ont eu lieu.

Mais à mesure que la production croissait, il n’a plus été possible de conserver sur le site de Billancourt la fabrication de tous les composants et l’usine voit disparaître aluminium, caoutchouc, carton, chromage, etc., pour ne conserver que l’essentiel : mécanique, emboutissage, assemblage final de certains modèles, les autres étant fabriqués dans de nouvelles usines en province.

L’augmentation de la production compensant les arrêts d’activité, le personnel concerné est transféré dans les ateliers présentant des besoins. Mais cela ne suffisant pas, il fallut recourir à des embauches massives de personnel ouvrier, en particulier pour couvrir le passage en 2 équipes. Ce recrutement a porté sur de nombreuses nationalités, mais essentiellement sur des personnes originaires d’Afrique du Nord, nouveaux arrivants ou enfants d’immigrés. Cet afflux de personnel totalement inexpérimenté nécessite la mise en œuvre d’actions de formation spécifiques, d’alphabétisation et de sensibilisation de la maîtrise à la diversité culturelle des populations qu’elle encadrait. Parallèlement, l’usine évoluait sur le plan technique, modernisant ses outils et ses processus de fabrication à mesure que les modèles se succédaient. C’est à Billancourt qu’a débuté la robotisation de certaines tâches pénibles.

Mais les handicaps structurels de l’unité de carrosserie-montage, implantée dans un milieu urbain très dense, dans une île et sur six niveaux, devenaient rédhibitoires, grevant les prix de revient et condamnant l’usine à terme, ce que les esprits les plus lucides comprirent.

C’est alors que commence une longue phase de décroissance, la production diminuant chaque année à partir de 1984. Les effectifs sont ajustés par des plans sociaux successifs, faisant appel à tout l’éventail des dispositions existantes : départs en pré-retraite, reclassements internes dans le groupe, incitations au départ volontaire. Restait à décider la fermeture et à la fixer dans le temps, ce qui fut fait en novembre 1989 en Comité Central d’Entreprise.

Quelque 4 000 personnes travaillaient encore dans l’usine. Un plan social, négocié avec les organisations syndicales, à l’exception de la CGT qui tenta jusqu’au bout de s’opposer à la fermeture, fut mis en œuvre, les organisations syndicales s’impliquant dans sa réussite. En définitive, une opération a priori explosive s’effectua dans des conditions globalement satisfaisantes, ce qu’atteste le silence des médias. Les deux derniers types de voitures fabriquées à Billancourt furent l’Express et la Super 5. Le dernier véhicule sortit des chaînes le 27 mars 1992, à 14h30.

Entre-temps, la Régie Nationale des Usine Renault privatisée sous la présidence de Louis Schweitzer devenait Renault SA, qui conserve son siège social à Billancourt, sous la direction de son nouveau patron Carlos Ghosn.

****

Cette évocation de la saga Renault à Billancourt n’est qu’un résumé destiné à inciter l’internaute plus curieux à rechercher de plus grandes précisions sur le site de la Société d’Histoire du Groupe Renault.

par François Peigney

L’ensemble Renault-Billancourt a toujours compris des ateliers et les directions centrales de l’entreprise.

Très intégrée, elle fabriquait ses pneumatiques jusqu'après la deuxième guerre mondiale, l’entreprise produisait donc à Billancourt, seule usine pendant longtemps, la plus grosse partie des pièces constituant le véhicule. S’y trouvaient des ateliers de forge et de fonderie, de décolletage et de mécanique, d’emboutissage et de soudure des pièces de carrosserie, jusqu'au montage final des voitures.

Mais, à mesure que la production croissait, il n’a plus été possible de produire sur cet unique site tous les composants nécessaires. L’usine ne pouvant plus augmenter ses surfaces, il est apparu nécessaire de créer de nouvelles usines en province (Cléon, Flins, Sandouville, etc.), de sous-traiter certaines fabrications.

Dans un premier temps, cela n’a pas entraîné de diminution sensible des surfaces occupées et des effectifs employés sur le site, l’augmentation, de la production compensant les arrêts d’activités et le personnel concerné étant transféré dans les secteurs présentant des besoins.

Ces transferts ne suffisant d’ailleurs pas à couvrir ces besoins, il fallut recourir à des embauches massives de personnel ouvrier. Ce recrutement porta essentiellement sur des personnes originaires d’Afrique du Nord.

A leur apogée, les chaînes de Billancourt sortirent chaque jour 1200 véhicules par jour.

Mais les handicaps structurels de cette unité de production implantée

- dans un milieu urbain très dense

- dans une île

- sur 6 niveaux

devenaient de plus en plus lourds avec l’augmentation de la production.

Ces handicaps grèvent des prix de revient et il s’avère qu'elle ne pourra jamais arriver au niveau de compétitivité des autres usines. L’usine apparaît condamnée à terme, ce que les esprits les plus lucides commencent à comprendre.

Débute alors une longue phase de décroissance, la production diminuant chaque année et les effectifs étant ajustés au fur et à mesure par des plans sociaux.

En novembre 1989, la fermeture du site est annoncée. Un plan social est négocié pour les 4000 salariés restants, les organisations syndicales (hors CGT) s’impliquant dans sa réussite.

Le dernier véhicule produit à Billancourt fut une Renault Super 5, sortie le 27 mars 1992.

Par Christian Labbé